[뉴스비전e 정윤수 기자] 인공지능과 사물인터넷을 적용해 기존 산업용 로봇보다 정밀도를 높인 로봇이 글로벌 산업현장에 투입되고 있다.

IoT를 통해 데이터를 주고 받으며, 이를 인공지능으로 처리해 로봇이 인간처럼 생산에 필요한 감각도 익힐수 있다는 점에서 마치 숙련된 기술자와 같다는 평가가 나온다.

로봇 제조사들은 AI ·IoT 등 새로운 기술을 로봇에 적용해 숙련작업을 자동화하고, 생산성을 향상함으로써 관련 산업을 확대중이다.

◆AI·IoT 적용 로봇시스템 '석세스'...제조 과정 감각, 피드백 기능 갖춰

가와사키 중공업의 자동화 로봇 시스템인 '석세서'는 이와 같은 AI와 IoT를 활용한 시스템으로 로봇을 원격으로 조작해 작업하는 전용장치가 탑재돼 있다.

IoT 기반의 원격조작장치는 로봇의 움직임을 작업 데이터로 축적하고 그 데이터를 AI가 반복적으로 학습함으로써 작업 정밀도를 높여가는 역할을 한다.

일본 경제산업성은 보고서를 통해, 이와 같은 과정이 반복되면, 사람의 원격조작 없이도 자동 작업이 가능한 수준으로 올라갈 것으로 전망했다.

이를 위해 석세서의 원격조작 장치는 촉각,청각 등 감각을 피드백하는 기능을 갖고 있다.

자동차에 시트를 장착하는 경우, 처음에는 사람이 원격조작 장치로 실제 작업을 지시하지만, 작업과정에서 시트가 장착될 때의 느낌과 소리 등의 감각들이 작업 데이터로 축적된다.

조작이 반복되면서 인공지능이 이를 학습하고, 작업정밀도가 자동화가 가능한 수준으로 올라간 이후에는 사람의 조작이 필요없어지는 것이다.

가와사키중공업은 이와 같은 로봇시스템을 이미 자사의 자동화 공정에 도입한데 이어, 2019년부터는 다른 기업들을 대상으로 이 시스템의 판매에 나설 예정이다.

◆정상 움직임의 파형 습득...문제 발생 감지율 100%까지 상승

화낙은 지난 10월부터 IoT 기반 '필드시스템' 운용에 들어갔다. 필드시스템은 지능형 스마트팩토리 구축과 운영에 필요한 솔루션이다.

이 역시 공장내의 모든 기기와 센서를 네트워크로 연결해, 데이터를 수집 분석하는게 핵심이다.

인공지능은 운영데이터를 지속적으로 수집해, 공장가동에 있어 정상적인 움직임의 파형을 습득하고, 이와 비교해 비정상적인 움직임을 걸러낸다.

이를 통해 문제가 발생할 수 있는 징조를 1~2주전에 감지한다. 감지율은 100%에 달한다는게 회사의 설명이다.

로봇기업들은 AI와 IoT를 접목한 서비스도 확대중이다. 첨단기술을 접목해 로봇의 유지보수에 활용하는 것이다.

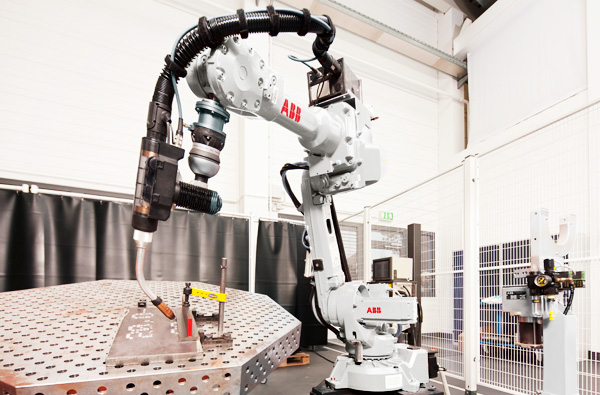

스위스 로봇기업 ABB의 '커넥티드 서비스', 야스카와전기는 '아이큐브 메카트로닉스'는 로봇의 효율적인 유지보수 및 품질향상에 네트워크를 통해 수집한 데이터를 인공지능이 분석하는 방법을 적용한 서비스다.

◆지능형 로봇, 공장 자동화 '촉매제'로 부상

일본경제산업성이 2017년 집계한 통계에 따르면, 로봇 도입이 가장 앞서는 제조업에서도 작업자 100명당 1대의 로봇이 사용되는 등 전세계 산업용 로봇의 보급률은 매우 낮은 수준이다.

그러나 일본과 유럽을 중심으로 하드웨어에 인공지능 등의 소프트웨어를 결합한 지능화는 빠른 속도로 진행중이다.

이에 따라, 제조공정의 스마트 시스템 구축이 앞으로 빨리질 것으로 전망되면서, 산업용 로봇 보급을 통해 스마트팩토리 확산을 추진중인 한국의 대응도 빨라져야 할 필요성이 대두된다.

이에 대해 한국로봇산업진흥원 관계자는 "노동 인구의 감소로 로봇에 대한 기대가 높아지고 있다"며 "AI, IoT, 빅데이터 등을 통한 로봇의 지능화를 통해 로봇 도입의 확대가 가능하도록 육성하는 정책이 필요하다"고 조언했다.